Parmi tous les gaz, seul l’hydrogène peut se dissoudre dans l’aluminium. La quantité est toutefois basse comparée à la solubilité des gaz dans les alliages d’acier. La solubilité d’hydrogène dans l’aluminium dépend du contenu des alliages et de la température. La quantité dissoute dépend ensuite de la disponibilité d’hydrogène qui est généralement donnée en pression partielle et indiquée en millimètres du gaz dissout par 100 grammes de métal. (1013 mbar et 0° C ; 1 ppm = 1,1124 ml/100 g).

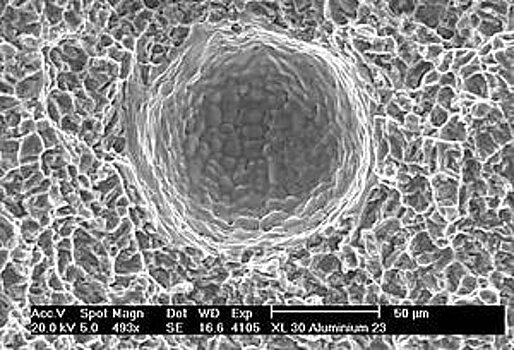

Etant donné que la solubilité de l’aluminium descend brusquement à une température d’environ 600° C lors du refroidissement, cela crée souvent de la porosité due à des bulles de gaz gelées. Avec l’aluminium pur, la tendance à la porosité est très importante alors qu’elle est faible avec les alliages. Ceci est dû à un moindre degré de solubilité de l’hydrogène. De ce fait, la présence de porosité lors du soudage MIG d’aluminium est quasiment inévitable.

Les pores ont une implication négative sur la force statique et dynamique des joints soudés et peuvent déranger de toute façon. L’usinage de la surface ouvre les pores qui n’ont pas un bel aspect et peuvent réduire l’adhésion des peintures.

Les inspecteurs des travaux ont des difficultés à déterminer le niveau de porosité acceptable et les producteurs autant que les clients considèrent simplement que c’est du mauvais travail.

La solution de base est de tenir le niveau d’hydrogène aussi bas que possible. Un taux d’hydrogène d’environ 0,2 à 0,3 ml/100 g est généralement considéré comme le niveau maximum autorisé pour une faible porosité. Ce niveau est dépassé assez fréquemment en pratique. Des sources d’hydrogène sont le matériel de base, le matériel d’apport, le gaz inerte et l’atmosphère. La règle la plus importante est de respecter des conditions de stockage et de production propres, la préparation des surfaces et la prévention de toutes les autres sources d’hydrogène.