"Innovation trifft Nachhaltigkeit: Bär Cargolift optimiert mit MIGAL.CO die Schweißtechnik in der Ladebordwandproduktion“

Bär Cargolift, ist ein führender europäischer Hersteller von hydraulischen Ladebordwänden, bekannt für Qualität, Zuverlässigkeit und Innovation, mit einem breiten Angebot für verschiedene Fahrzeugtypen. In Zusammenarbeit mit MIGAL.CO wurde eine verbesserte Schweißlösung durch die Einführung von JUMBO XL-Fässern, RoboStraight Drahtrichtgeräten, RoboFeed Drahtvorschubgeräten und Duroliner Drahtführungsschläuchen entwickelt, die nach erfolgreichen Tests zu einer signifikanten Qualitätssteigerung führten. Die Aluminiumdrahtelektroden von MIGAL.CO, mit einem außergewöhnlich niedrigen CO2-Fußabdruck, tragen zur Nachhaltigkeit bei, während die Produktion in Europa und die Nähe der Unternehmen eine krisensichere Versorgung sichern.

Die Gerd Bär GmbH, häufig bekannt als Bär Cargolift, ist ein führender Hersteller von hydraulischen Ladebordwänden in Europa. Das Unternehmen wurde in den 1980er Jahren in Heilbronn, Deutschland, gegründet und hat sich seitdem zu einem wichtigen Akteur in der Transport- und Logistikbranche entwickelt. Bär Cargolifts sind für ihre Qualität, Zuverlässigkeit und innovative Technologie bekannt. Sie bieten eine breite Palette von Ladebordwänden für verschiedene Anwendungen und Fahrzeugtypen, einschließlich Lkw, Anhänger und Spezialfahrzeuge.

Die Produktpalette von Bär Cargolift umfasst Standard-Ladebordwände, Unterflur-Ladebordwände und ausziehbare Ladebordwände. Diese Ladebordwände sind so konzipiert, dass sie den Lade- und Entladevorgang vereinfachen, die Effizienz steigern und die Sicherheit für die Bediener verbessern. Bär Cargolift legt großen Wert auf Innovation und entwickelt regelmäßig neue Lösungen, um den sich ändernden Anforderungen der Kunden und der Branche gerecht zu werden.

Das Unternehmen ist auch für seinen Kundendienst bekannt, der Installation, Wartung, Reparatur und Ersatzteilservice umfasst. Bär Cargolift hat ein umfangreiches Vertriebs- und Servicenetzwerk in Europa und darüber hinaus, um Kunden weltweit zu unterstützen.

Neben der technologischen Führungsposition betont Bär Cargolift auch die Bedeutung von Nachhaltigkeit und Umweltschutz in seinen Betriebsabläufen und Produktentwicklungen. Durch die Verbesserung der Energieeffizienz seiner Produkte und die Verringerung der Umweltauswirkungen seiner Produktionsprozesse strebt das Unternehmen danach, einen positiven Beitrag zur Umwelt und zur Gesellschaft zu leisten.

Am Stammsitz in Heilbronn, Deutschland, wo bereits die erste BÄR Ladebordwand vor über 40 Jahren von Gerd Bär konstruiert und gefertigt wurde, stellt BÄR Ladebordwände aus Aluminium her.

Aluminium bietet mehrere entscheidende Vorteile als Werkstoff für die Herstellung hydraulischer Ladebordwände, was es zu einer beliebten Wahl für diese Anwendungen macht:

- Geringes Gewicht: Aluminium ist deutlich leichter als andere Metalle wie Stahl, was zu einer erheblichen Reduzierung des Gesamtgewichts der Ladebordwand führt. Dieses geringere Gewicht trägt dazu bei, die Nutzlast des Fahrzeugs zu erhöhen, da weniger Gewicht für die Ladebordwand selbst aufgewendet werden muss. Außerdem kann der geringere Kraftstoffverbrauch zu Kosteneinsparungen und einer Verringerung der CO2-Emissionen führen.

- Korrosionsbeständigkeit: Aluminium ist von Natur aus korrosionsbeständig, was bedeutet, dass Ladebordwände aus Aluminium länger halten und weniger Wartung erfordern als solche aus weniger beständigen Materialien. Diese Eigenschaft macht Aluminium besonders geeignet für den Einsatz in Umgebungen mit hohen Feuchtigkeitsgehalten oder wo Salz (z.B. in Küstennähe oder bei Fahrzeugen, die im Winter auf gestreuten Straßen unterwegs sind) die Korrosion beschleunigen kann.

- Hohe Festigkeit bei geringem Gewicht: Trotz seines geringen Gewichts bietet Aluminium eine hohe Festigkeit, die für die strukturelle Integrität und Zuverlässigkeit der Ladebordwand wichtig ist. Moderne Legierungen und Verarbeitungstechniken verbessern die mechanischen Eigenschaften von Aluminium weiter, sodass es den Belastungen des täglichen Gebrauchs standhalten kann.

- Recyclingfähigkeit: Aluminium ist zu 100 % recycelbar, ohne dass seine Qualität beeinträchtigt wird. Die Verwendung von recyceltem Aluminium kann den Energieverbrauch und die Umweltauswirkungen im Vergleich zur Verwendung von neu produziertem Aluminium erheblich reduzieren.

- Gute Verarbeitungseigenschaften: Aluminium lässt sich relativ leicht bearbeiten, schweißen und formen, was die Herstellung komplexer und maßgeschneiderter Ladebordwandkonstruktionen ermöglicht. Diese Flexibilität unterstützt innovative Designs und kann zur Entwicklung von Ladebordwänden beitragen, die speziell auf die Bedürfnisse der Nutzer zugeschnitten sind.

Bei der schweißtechnischen Produktion seiner Ladebordwände nutzt Bär fortschrittliches, automatisiertes MIG-Schweißen mit Roboterschweißzellen von Cloos. Zum Einsatz kommt der Schweißzusatz S Al 5183 (AlMg4,5Mn0,7(A)) mit einem Durchmesser von 1,6 mm, geschützt durch Argon. Bisher wurden die Drahtelektroden auf B-400 Spulen mit einem Gewicht von 40 kg bezogen und in geringer Entfernung zum Drahtvorschubgerät in der Schweißzelle platziert, um die Länge der Drahtzuführung zu minimieren. Diese Konfiguration hatte jedoch mehrere Nachteile.

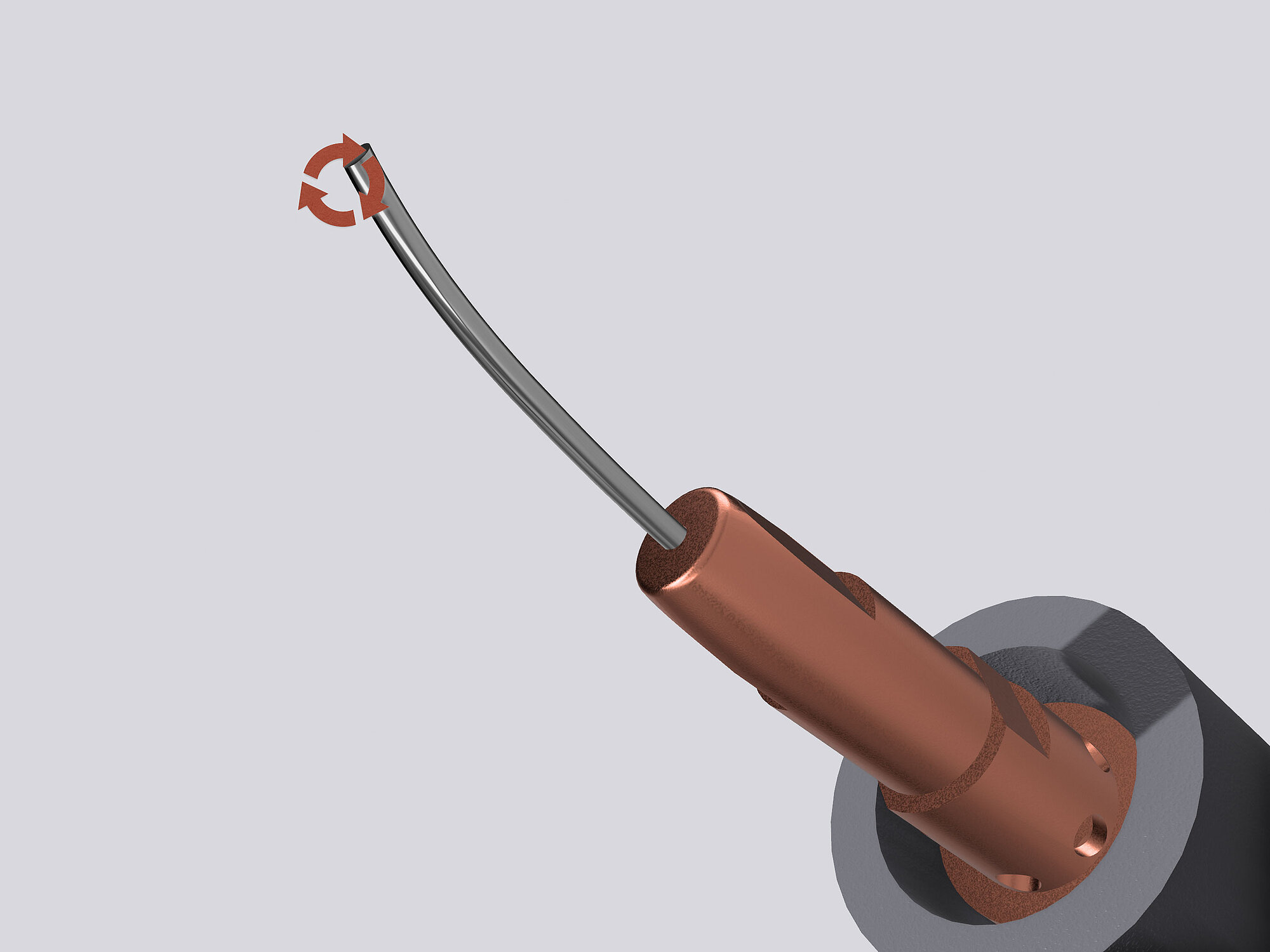

Ein wesentliches Problem ist das sogenannte Sprungmaß des Aluminiumdrahts, das den Durchmesser einer freien Drahtschlaufe nach der Entnahme von der Spule beschreibt. Das Sprungmaß resultiert aus der plastischen Verformung durch den relativ geringen Durchmesser der Spulen und dem Phänomen der Spannungsrelaxation. Plastische Verformung führt zu internen Spannungen im Aluminium, die der Werkstoff über Zeit zu minimieren sucht, um einen energetisch bevorzugten Zustand zu erreichen. Diese Spannungsrelaxation passt die Mikrostruktur des Materials an, wodurch der Draht zusätzlich dauerhaft verformt wird. Mit der Zeit und dem fortschreitenden Verbrauch der Spule reduziert sich das Sprungmaß, was in Folge zu Problemen führt.

Die resultierende Krümmung der Drahtelektrode verursacht beim Austritt aus der Kontaktdüse des MIG-Schweißbrenners eine kreisende Bewegung und gelegentlich auch ein abruptes Umschlagen. Diese Effekte sind besonders problematisch bei der Erstellung langer, gerader und sichtbarer Schweißnähte, wie sie für Ladebordwände benötigt werden. Darüber hinaus stellte das Handling der schweren, 40 kg Spulen in einiger Höhe eine Herausforderung dar, verbunden mit Berichten über Drahtabrieb und die Notwendigkeit von Nacharbeiten.

Im Rahmen der Fachmesse "Schweißen & Schneiden 2023" kam es zu einem ersten Kontakt zwischen Bär und MIGAL.CO, bei dem gemeinsam nach innovativen Lösungen für diese schweißtechnische Herausforderungen gesucht wurde. Die erfolgreiche Kooperation mündete in der Implementierung einer effektiven Lösung, die das JUMBO XL-Fass mit einem Nettogewicht von 240 kg, das Drahtrichtgerät RoboStraight, das Drahtvorschubgerät RoboFeed und den Drahtführungsschlauch Duroliner umfasst.

Obwohl Aluminiumschweißdraht, der in Fässern geliefert wird, ein größeres Sprungmaß aufweist als in kleineren Spulen, ist er nicht vollständig frei von dieser Eigenschaft. Die Integration des RoboStraight Drahtrichtgeräts, das mit 14 Rollen in zwei Ebenen ausgestattet ist, ermöglicht es jedoch, eine ausreichend gerade Elektrode zu erzielen. Das Vorschubgerät RoboFeed übernimmt die mechanische Kraft, die sowohl zum Richten des Drahtes als auch zum Transport durch den bis zu 20 Meter langen Förderschlauch benötigt wird, mit einer einstellbaren und geschwindigkeitsunabhängigen Förderkraft. Bemerkenswerterweise ist keine elektrische Verbindung mit der Robotersteuerung erforderlich.

Eine weitere Komponente ist der Einsatz des DUROLINERs von MIGAL.CO, einem signifikant verbesserten PE-Schlauch. Dieser zeichnet sich durch seine hohe Härte und einen niedrigen Gleitreibungskoeffizienten aus, ohne dabei an Bruchfestigkeit zu verlieren – selbst bei häufigem Biegen.

Bei Bär stand die Ausstattung von insgesamt vier Schweißstationen zur Debatte, weshalb man sich entschied, die vorgeschlagene Lösung eingehend zu testen, bevor eine endgültige Investitionsentscheidung getroffen wurde. Jan Petzold, zuständig für die Schweißtechnik bei Bär, zusammen mit Robert Lahnsteiner von MIGAL.CO, nahm die Installation der ersten Station in Angriff. Nachdem diese Einrichtung über einige Wochen hinweg ohne jegliche Beanstandungen zu den gewünschten Ergebnissen führte, erfolgte der Erwerb und die Inbetriebnahme von insgesamt vier Einheiten.

Die erzielten Ergebnisse waren beeindruckend: Perfekte, gerade Schweißnähte, kein Abrieb im Drahtfördersystem, ein störungsfreier Betrieb und eine signifikante Reduktion der Nacharbeiten überzeugten das Fachpersonal bei Bär. Ein bedeutender zusätzlicher Vorteil resultiert aus den geringeren Rüstzeiten des 240 kg Fasses im Vergleich zu den 40 kg Spulen, sowie dem eliminieren der Notwendigkeit, Spulen in mehreren Metern Höhe innerhalb der Roboterzelle zu handhaben.

Die Aluminiumdrahtelektroden von MIGAL.CO zeichnen sich durch einen bemerkenswert niedrigen CO2-Fußabdruck aus, der mit weniger als 4 kg CO2 pro kg Aluminium lediglich 25% des branchenüblichen Durchschnittswertes für Aluminium beträgt. Die Produktion dieser hochwertigen Produkte innerhalb Europas, kombiniert mit der geografischen Nähe der beteiligten Unternehmen, gewährleistet eine zuverlässige und krisensichere Versorgungskette.