Datenblatt - Schweißstab/Drahtelektrode aus Aluminium

| Richtanalyse des Schweißzusatzes in % | |

|---|---|

| Si | 0,20 - 0,60 |

| Fe | < 0,35 |

| Cu | < 0,10 |

| Mn | < 0,10 |

| Mg | 0,45 - 0,90 |

| Cr | <0,10 |

| Zn | < 0,10 |

| Be | < 0,0003 |

| Ti | 0,20 - 0,30 |

| B | 0,04 - 0,06 |

| Andere einzeln | < 0,05 |

| Andere Gesamt | <0,15 |

Hinweise

Bei der Auswahl eines Schweißzusatzes für die Verbindungsschweißung wird üblicherweise eine artähnliche Legierung ausgewählt. Dies gilt für Stähle, ebenso wie für Nichteisenmetalle. Einem Abbrand von Legierungselementen, speziell bei Prozessen mit Tropfenübergang durch den Lichtbogen, wird durch einen etwas höheren Anteil solcher Legierungselemente vorgebeugt.

Bei Aluminiumlegierungen der 6000er Gruppe (AlMgSi) wird von diesem Grundsatz seit Jahrzehnten abgewichen. Obwohl diese Legierungsgruppe eine breite Anwendung findet (Stoßfänger, Karosserien im Automobilbau und für Großprofile im Schienenfahrzeugbau) gab es bisher keinen artähnlichen Schweißzusatz. Der Grund dafür liegt in der hohen Heißrissneigung von Aluminiumlegierungen mit einem Maximum der Rißneigung bei Legierungsanteilen von 1,2% Magnesium und etwa 0,75% Silizium.

Dies sind in etwa auch die Legierungsbereiche von Aluminiumlegierungen der 6000er Gruppe.

So ist es beispielsweise nicht möglich diese Legierungen mit dem WIG-Prozess ohne die Zugabe eines Zusatzes zu schweißen, da sich dabei immer Heißrisse bilden.

Als Ausweg war es bisher nur möglich den Magnesium- oder Siliziumgehalt der Schweißnaht durch den Einsatz von Zusätzen der 4000er, oder 5000er Gruppe mit einem Gehalt von ca. 5% an Mg oder Si so weit zu erhöhen, dass der heißrissgefährdete Bereich vermieden wird.

Mit diesem Kompromiss sind naturgemäß verschiedene Vor- und Nachteile verbunden.

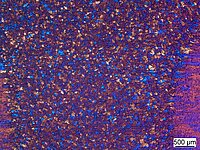

Einen Ausweg aus diesem Dilemma zeigte die Dissertation von Dipl.-Ing. Philipp Schempp, TU-Berlin 2013 mit dem Titel „Grain refinement in aluminium GTA welds“. Hier wird beschrieben wie die Bildung von Heißrissen bei Aluminiumlegierungen durch die Zugabe von

Ti5B1 Partikeln zuverlässig vermieden wird. Diese Nanopartikel dienen bei der Abkühlung der Schmelze als heterogene Erstarrungskeime und führen zu einer sehr deutlichen Verringerung der Korngröße. Dadurch wird gleichzeitig die Bildung von Heißrissen vermieden.

MIGAL.CO ist es nun gelungen einen ersten Schweißzusatz der 6000er Gruppe mit einem Ti5B1-Gehalt von ca. 0,30% kommerziell verfügbar zu machen. Dieser MA-6063 ist sowohl als MIG-Drahtelektrode, als auch als WIG-Stab verfügbar.

Ein Einsatz ist sowohl für die Verbindungsschweißung, als auch die additive Fertigung (WAAM) möglich.

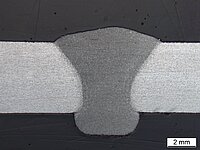

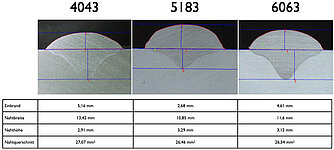

Die Vorteile dieses Schweißzusatzes werden eindrucksvoll in der Tabelle, im Vergleich zu den bisher eingesetzten Schweißzusätzen 4043 und 5183, dargestellt. Ganz wesentlich ist die Möglichkeit der Festigkeitssteigerung durch eine nachfolgende Wärmebehandlung. Dadurch lässt sich eine Dehngrenze von 200-260 MPa, bei gleichzeitig guten Dehnungswerten von 6-12% erzielen.

Auch die Schweißbarkeit (Nahtgeometrie, Einbrandtiefe, schwarzer Niederschlag) wird im Vergleich zur AlMg-Legierung ganz erheblich verbessert.

Das Einbrandprofil des MA-6063 deckt sich nahezu mit dem 4043 (AlSi5), was für viele Anwendungen sehr vorteilhaft ist.

Gegenüberstellung der Eigenschaften verschiedener Schweißzusätze für 6xxx-Grundwerkstoffe

| 4043 | 5183 | 6063 | |

|---|---|---|---|

| Schwarzer Niederschlag | + | - | + |

| Einbrandtiefe | + | - | + |

| Duktilität | - | + | + |

| Nahtgeometrie | + | - | + |

| Festigkeit | - | + | • (as welded)/+ (T6) |

| Heißrisse | + | - | + |

| Wärmeleitfähigkeit | • | - | + |

| Elektr. Leitfähigkeit | • | - | + |

| Beschichtung/Anstrich | kA | - | + |

| Mechanische Gütewerte des Schweißgutes (Richtwerte) | |

|---|---|

| 0,2 % Dehngrenze Rp0,2 [MPa] | F: 80; T6: 200 - 260 |

| Zugfestigkeit Rm [MPa] | F: 150; T6: 250 - 280 |

| Dehnung A5 (Lo=5d0) [%] | F: 15; T6: 6 - 12 |

| Prüftemperatur [°C] | 20 |

| Schweißpositionen |

|---|

| PA, PB, PC, PD, PE, PF |

| Schutzgas |

|---|

| I1, I2, I3 (Schweißargon, Helium oder Argon/Helium-Gemische |

| Polung |

|---|

| MIG =+, WIG ~ |

| Abmessungen | |

|---|---|

| MIG-Drahtelektroden [mm] | 0,8; 1,0; 1,2; 1,6; 2,0; 2,4 |

| WIG-Stäbe [mm] | 1,6; 2,0; 2,4; 3,2; 4,0; 5,0 |

Verpackungen

| Spulungsarten | Verpackungseinheiten |

|---|---|

| S 100 / 0,5 kg | 20 Spulen = 10 kg (Karton) |

| S 200 / 2 kg | 4 Spulen = 8 kg (Karton) |

| S 300 / 6 kg | 56 Spulen = 336 kg (Palette) |

| B 300 / BS 300 / 7 kg | 56 Spulen = 392 kg (Palette) |

| B 400 / 18 kg | 28 Spulen = 504 kg (Palette) |

| B 400 / 40 kg | 15 Spulen = 600 kg (Palette) |

| ÖKO-Faß / 80 kg | 2 Fässer = 160 kg (Palette) |

| Jumbo-Faß / 140 kg | 2 Fässer = 280 kg (Palette) |

| Fässer | Verpackungseinheiten |

|---|---|

| Öko-Faß 80 kg | 2 Fässer = 160 kg (Palette) |

| Jumbo-Faß 140 kg | 2 Fässer = 280 kg (Palette) |

| WIG-Stäbe | Verpackungseinheiten |

|---|---|

| Rohr 2,5 kg | 225 Rohre = 562,5 kg (Palette) |

| Karton 5 kg | 120 Kartons = 600 kg (Palette) |

| Karton 10 kg | 60 Kartons = 600 kg (Palette) |

WIG-Stäbe sind in einem Rohr à 2,5 kg oder in Kartons à 5 oder 10kg abgepackt. Die Länge beträgt 1.000mm. Alle Stäbe sind auf einer Seite mit MIGAl.CO und der Legierungsnummer geprägt.

MIG-Drähte

| Bezeichnung | Artikelnummer | Lagernde Menge [kg] |

|---|---|---|

| Drahtelektrode MA-6063 AlMg0,7SiTiBi 1,0mm, MIG B 300 / 7 kg | M6,6063,03,10 | 144 |

| Drahtelektrode MA-6063 AlMg0,7SiTiBi 1,2mm, MIG B 300 / 7 kg | M6,6063,03,12 | 105 |

| Drahtelektrode MA-6063 AlMg0,7SiTiBi 1,6mm, MIG B 300 / 7 kg | M6,6063,03,16 | 287 |

| Drahtelektrode MA-6063 AlMg0,7SiTiBi 1,6mm, MIG / drum / 80 kg | M6,6063,09,12 | Nicht lagernd |

WIG-Stäbe

| Bezeichnung | Artikelnummer | Lagernde Menge [kg] |

|---|---|---|

| WIG-Stab MA-6063 AlMg0,7SiTiB D=1,6mm, TIG 1.000 mm / 2,5 kg | M6,6063,14,16 | 22 |

| WIG-Stab MA-6063 AlMg0,7SiTiB D=2,4mm, TIG 1.000 mm / 2,5 kg | M6,6063,14,24 | Nicht lagernd |

| WIG-Stab MA-6063 AlMg0,7SiTiB D=3,2mm, TIG 1.000 mm / 2,5 kg | M6,6063,14,32 | Nicht lagernd |