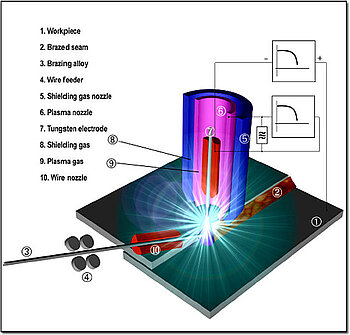

Vid plasma-lödning kan man arbeta med såväl pulserande som med kontinuerlig ljusbågsström. Horisontell svetsning och fallande svetsning bör föredras framför andra lödpositioner. I motsats till MIG-lödning matas tillsatstråden in i bågen utan någon ström in i den fokuserade bågen. Nedsmältningen av tråden är därför (nästan) oberoende av värmetillförseln. Detta medför att sömgeometrin är variabel inom stora områden. Plasmalödning med strömförande frammatning av tillsatstråden kallas Plasma hotwire-lödning. Denna variant skiljer sig i grunden endast i hur det strömförande tillsatsmaterialet tillhandahålls. Tillsatsmaterialets höjda temperatur kan användas för att öka lödningshastighet och minska förvrängning.

Särskilda krav på lödningsutrustningen

För både standard och pulslödning krävs en strömkälla med en brant fallande statisk egenskap. Strömkällan är utrustad med en tändenhet för kontaktfri tändning av plasmabågen. Det är vanligtvis en högfrekvent enhet som tänder ljusbågen direkt mellan arbetsstycket och elektroden eller en hjälpbåge mellan elektroden och ett brännmunstycke.

För manuella tillämpningar väljs lödströmstyrkor inom intervallet 5 -75 A. Fullmekaniserade eller robot applikationer kräver under normala förhållanden upp till 250 A. Plasmabrännare är alltid vattenkylda för att försvaga processvärmen och för att säkerställa produktionsrelaterad livslängd. Tråden tillförs externt, inte strömförande. Genom att skilja mängden tillförd tråd från ljusbågens strömstyrka öppnar sig möjligheten att, t.ex. genomföra reparationslödningar genom ny smältning utan trådtillförsel.